在机械装备行业,计划排产面临以下几个常见的痛点:

复杂的产品结构和工艺:机械装备通常具有复杂的产品结构和多级工艺流程。产品的组装和制造需要考虑多个零部件的供应和协同,以及不同工序之间的依赖关系,这增加了排产的复杂性和难度。

客户定制和灵活性要求:机械装备行业常面临客户的个性化需求和定制要求。每个订单可能都有不同的规格、配置和交付时间,这使得排产需要具备灵活性和快速反应能力,以满足客户需求并保证交货期。

设备和资源的约束:机械装备制造涉及到大型设备、复杂工艺和人力资源等要素。在排产过程中,需要考虑到设备的产能和可用性,以及人力资源的合理配置,以确保生产计划的可行性和效率。

供应链管理和协同问题:机械装备制造涉及到原材料采购、供应商管理和物流配送等环节。供应链的管理和协同成为痛点,需要确保原材料的及时供应和零部件的准时交付,以避免生产延误和交货延迟。

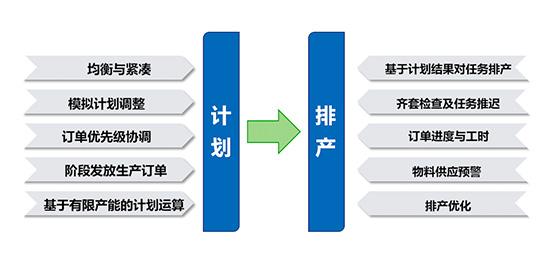

为了应对这些痛点,许多机械装备企业采用先进的高级排程系统(Advanced Planning and Scheduling,APS)方案,以优化生产排程和供应链管理。

以下是一些APS方案的主要特点:

多级排程和工序协同:APS系统能够考虑到机械装备的复杂产品结构和多级工序,进行多级排程和工序协同。它能够动态规划和调整工序的顺序和时间,减少生产停机时间和等待时间。

可行性分析和资源优化:APS系统可以进行可行性分析,考虑到设备的产能、人力资源和原材料供应的约束。它能够优化资源的利用,确保生产计划的可行性和资源配置,以提高生产效率和降低成本。

需求管理和订单优先级:APS系统能够有效管理客户订单和需求,根据交货期和优先级制定生产计划。它能够实时调整排程,优先满足紧急订单和高优先级的需求,以提高客户满意度和交货准时率。

供应链协同和可视化:APS系统提供供应链协同和可视化功能,与供应商和合作伙伴进行信息共享和协调。它能够实时跟踪和管理供应链的各个环节,确保原材料的及时供应和零部件的准时交付。

通过采用APS系统,机械装备企业可以优化计划排产流程,提高生产效率和资源利用率,同时满足客户的个性化需求和交货期要求。这有助于降低生产成本、提升客户满意度,并增强企业的竞争力。

客户案例分享:沈阳维用精密机械有限公司

沈阳维用精密机械有限公司,主要从事机加工生产,在全球精加工服务行业有着丰富的经验。公司员工近千人,拥有先进、高精度的机械生产设备,多次获得行业供应商的奖项。传统的商业模式已经不适合维用在经历十几年发展后的企业现状。随着市场需求的增长,公司业务发展迅速。大量新订单增加,导致公司资金投入增加,产品库存不成比例增加,企业内部沟通不畅等问题开始显现。面对公司的管理缺陷,维用采用现代公司治理理念和先进的管理方法和工具,并于2018年携手沈阳达策开始规划和实施APS系统。

挑战

沈阳维用精密机械有限公司需要通过确保高质量和准时交付量身定制的机器来满足其客户的需求。

方案

采用APS系统,以提高生产效率和效率。

优势

APS系统可实现生产过程的优化、可预测性和连续性。由于实时数据更新,沈阳维用精密机械有限公司可以快速做出有关资源分配和分配的决策,以履行订单,同时满足产品交期。

快速调度响应异常

“首先,系统的可靠性很重要:它不会停止或冻结,”沈阳维用精密机械有限公司说。“然后生产速度会发生变化:我们非常快速和反应迅速。我们对订单有长期的可见性,是一个非常模块化的系统。如果我们有一个人生病了,我可以在几分钟内将工作量转移到另一个操作员并重新安排一切”。

设备投资模拟

“每家公司的情况都是不同的,”沈阳维用精密机械有限公司说 - 每家公司都有自己的需求。此外,以前采用的系统时间太长,要求太高,对紧急情况的规划和管理无效,而这正是沈阳维用精密机械有限公司确保准确性的一个基本方面”。

更容易管理库存和订单

由于我们的员工逐台机器地进行准确规划,因此更容易了解生产状态并决定是否可以在内部保留某些订单,或者是否有必要求助于第三方供应商。此外,提前安排有助于避免不可预见的事件和不确定性。工作方式没有改变,但得到了优化:避免了重复或浪费时间。沈阳维用精密机械有限公司说:“优势首先在于我们的车间经理,他掌握了基本信息,而对于操作员来说,新的工作方式很重要,因为他们可以看到自己在做什么,并且可以估计自己的时间”。

预测误差减少 30%

产量增加8%

生产延迟减少 27%

设置时间减少 20%

如今,通过考虑工厂、供应商和客户约束的高级模拟提前显示生产问题。企业对意外的反应性已经增加。考虑到生产限制和标准,可以创建优化的生产顺序,这些限制和标准可以随时修改,例如工厂、设备和原材料。这提高了生产效率,减少了设置和交货时间。

如果您的企业需要APS系统,请随时与我们联系,我们将为您安排专业的顾问进行沟通。

详情咨询请联系沈阳达策400-8045-500

沈阳达策为压铸企业提供整体信息化解决方案,该方案以SAP ERP系统、MES系统、WMS系统为核心,包含工艺管理、计划排程、生产执行、质检管理、能源管理、仓储管理、成本管理、绩效管理、设备数采等关键核心应用,贴合压铸企业的实际需求,实现生产运营全方面管控,助力企业实现数字化转型。

设备对于生产制造企业来说是核心的资源之一,关系到生产效率、产品质量甚至是企业的效益,但因其投入相对较大,企业无法持续不计成本添置或更新设备以满足不断增加的订单,基于此,企业需要充分挖掘和发挥已有设备的潜力,提高设备的综合效率以支撑其提质增效满足客户越来越短的交期越来高的品质要求。